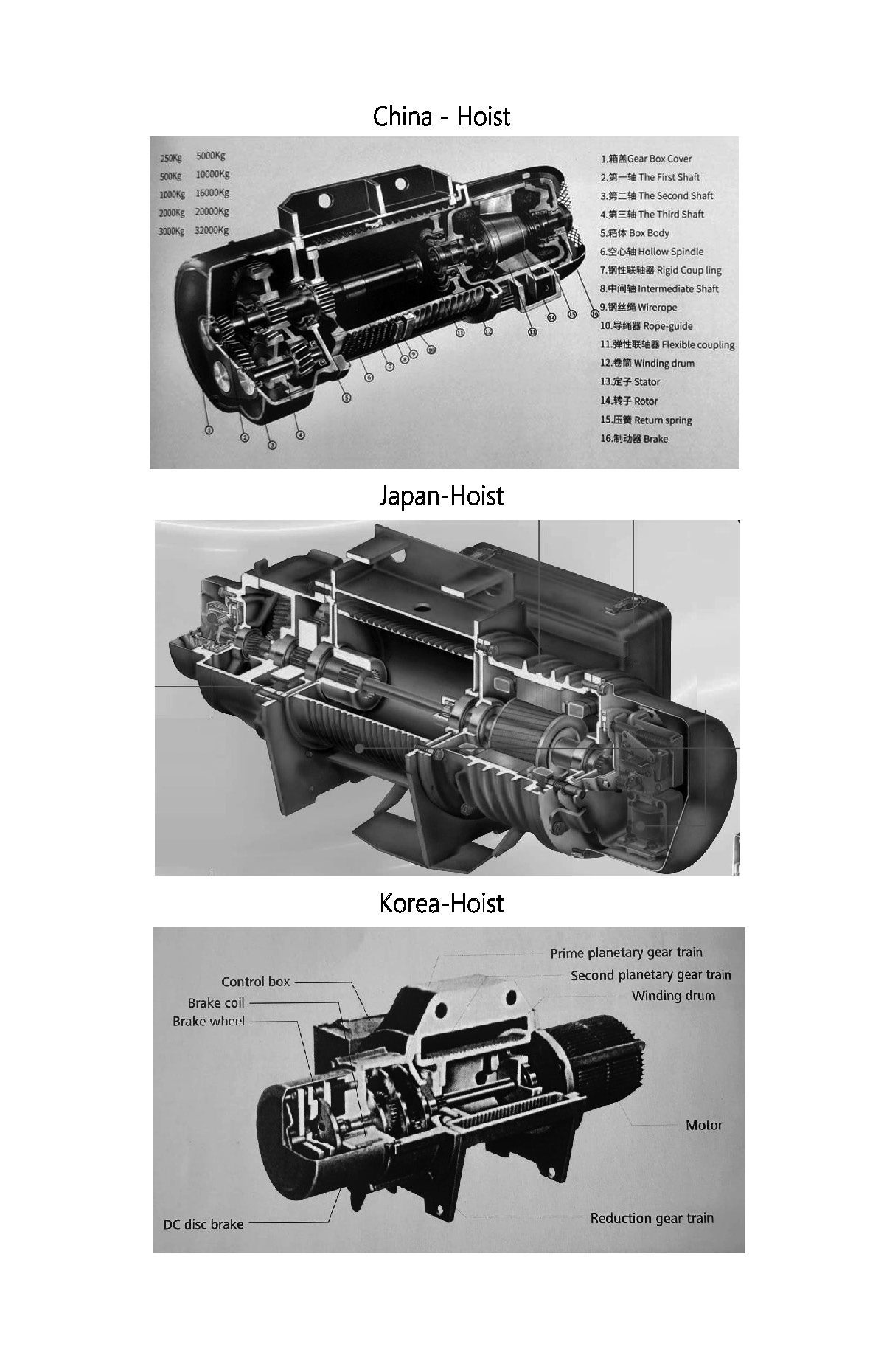

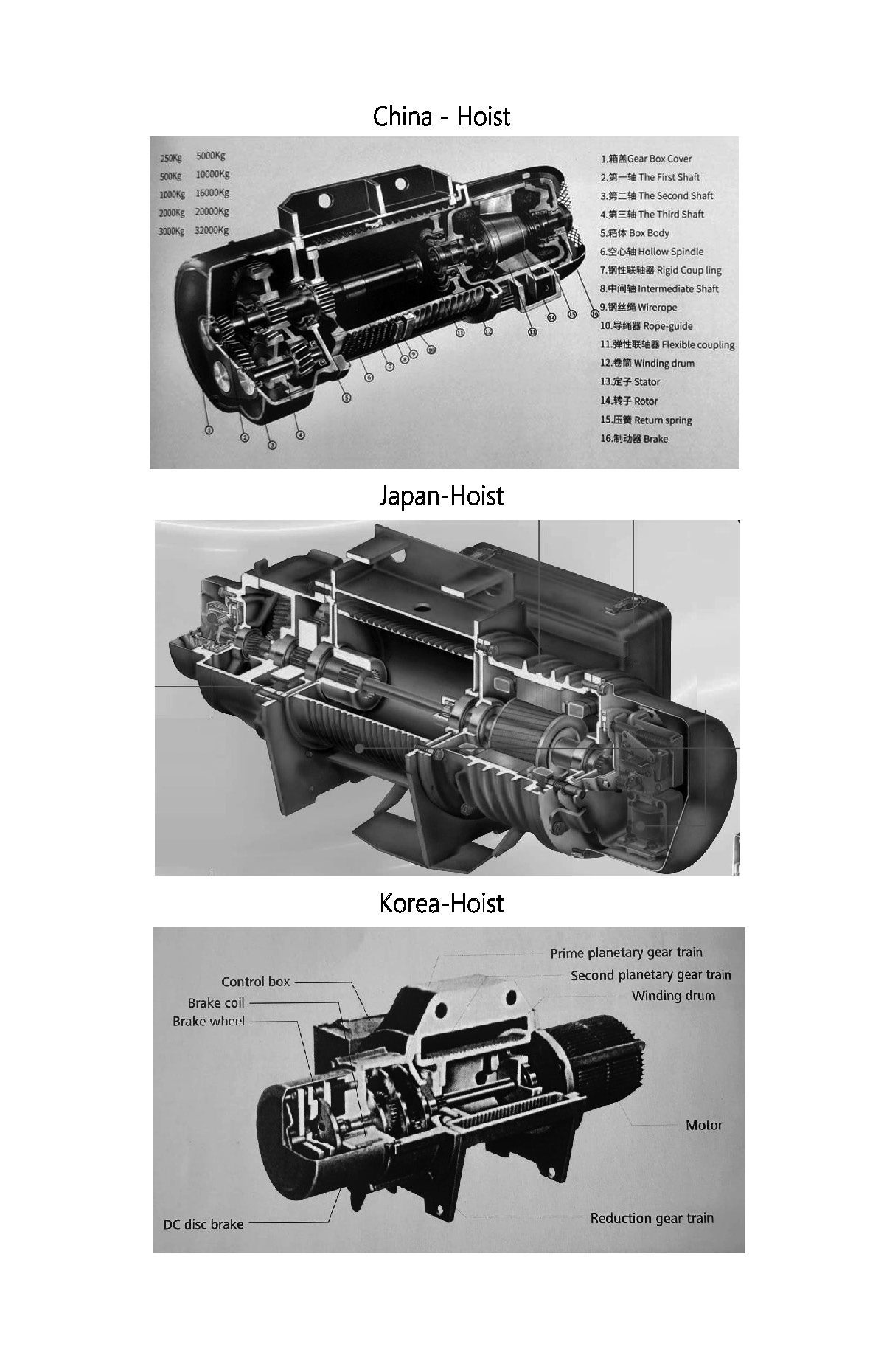

中国、日本、韩国起重钢丝绳电动葫芦(N型单梁)结构对比与性能分析

发布时间:2025-03-29发布人:青岛鑫昌进机械阅读:1530次

中国、日本、韩国起重钢丝绳电动葫芦(N型单梁)结构对比与性能分析

电动葫芦作为起重设备的核心部件,其机械结构设计直接影响性能、安全性和维护效率。本文基于中国、日本、韩国三国的(N型单梁)钢丝绳电动葫芦技术资料,从核心组件、制动系统、减速机构及创新设计等方面进行对比分析。

一、主体框架与核心组件对比

-

韩国电动葫芦

-

结构特点:

-

主体框架总成(MAIN BODY Assembly)集成行星齿轮减速箱、多级DC电磁制动器与三相异步电机,部件独立安装。

-

行星齿轮减速箱采用两级行星齿轮传动(含1级和2级内齿圈、行星齿轮支架),传动效率高且均载性强。

-

电机齿轮轴直接连接制动器,动力传递路径短。

-

优势:模块化设计便于维修更换;行星齿轮抗冲击能力强,扭矩输出稳定。

-

中国电动葫芦

-

结构特点:

-

主体由锥形转子电动机、三级斜齿轮减速器、弹性联轴器和铸铁/钢管卷筒构成。

-

减速器采用三级斜齿轮传动,输入轴与电动机通过弹性联轴器连接,输出轴为空心轴驱动卷筒。

-

制动系统依赖锥形转子轴向磁拉力与弹簧联动,制动轮与电动机同轴。

-

优势:传动路径清晰,制造成本较低;锥形转子制动响应快,安全性高。

-

日本电动葫芦

-

结构特点:

-

电磁制动起升电机与多级齿轮箱集成设计,齿轮箱配备独立制动单元。

-

创新机制:辅助制动单元(冗余制动)、钢鼓与滑轮新结构、用户友好按钮及集成电缆。

-

优势:技术迭代快,强调人机交互;辅助制动提升安全性,模块化设计便于检查维护。

二、关键性能对比

-

制动系统

-

韩国:多级DC电磁制动器(4片摩擦片),独立于电机和齿轮箱,制动响应直接且散热性能好。

-

中国:锥形转子磁拉力制动,依赖弹簧复位,需定期调整磨损间隙(轴向移动量可达3~5mm)。

-

日本:主电磁制动+辅助制动单元,双重保障;制动片磨损自动补偿技术减少维护频率。

-

减速机构

-

韩国:两级行星齿轮传动,体积紧凑,传动效率达95%以上,抗冲击能力突出。

-

中国:三级斜齿轮传动,结构传统但工艺成熟,维护成本低;滚动轴承减少摩擦损耗。

-

日本:多级齿轮箱(可能含行星与平行轴组合),兼顾效率与负载适应性,噪音控制更优。

-

电机与动力传递

-

韩国:三相交流异步电机,通过中间轴与行星齿轮箱联动,扭矩输出平稳。

-

中国:锥形转子电动机,轴向磁拉力直接驱动制动,启停迅速但能耗较高。

-

日本:电磁制动起升电机,集成化设计减少动力损耗,控制精度更佳。

三、创新设计与适用场景

-

韩国:

-

技术亮点:独立模块化设计、多级制动片散热性。

-

适用场景:高频率起重作业、重工业环境(如港口、钢铁厂)。

-

中国:

-

技术亮点:锥形转子制动低成本方案、三级齿轮高可靠性。

-

适用场景:中小型车间、建筑工地等成本敏感场景。

-

日本:

-

技术亮点:辅助制动冗余、用户友好界面、轻量化钢鼓结构。

-

适用场景:精密制造业、物流仓储等对安全与操作便捷性要求高的领域。

四、总结

-

韩国:以行星齿轮和独立制动为核心,适合高强度、高负载场景,但维护成本较高。

-

中国:凭借锥形转子制动和传统齿轮传动,性价比突出,但需频繁维护制动间隙。

-

日本:通过创新制动与交互设计,平衡安全性与用户体验,技术领先但价格偏高。

未来,三国产品或将进一步融合模块化、智能化(如日本辅助制动)与成本优化(如中国斜齿轮)趋势,推动电动葫芦技术向高效、耐用与人性化方向发展。